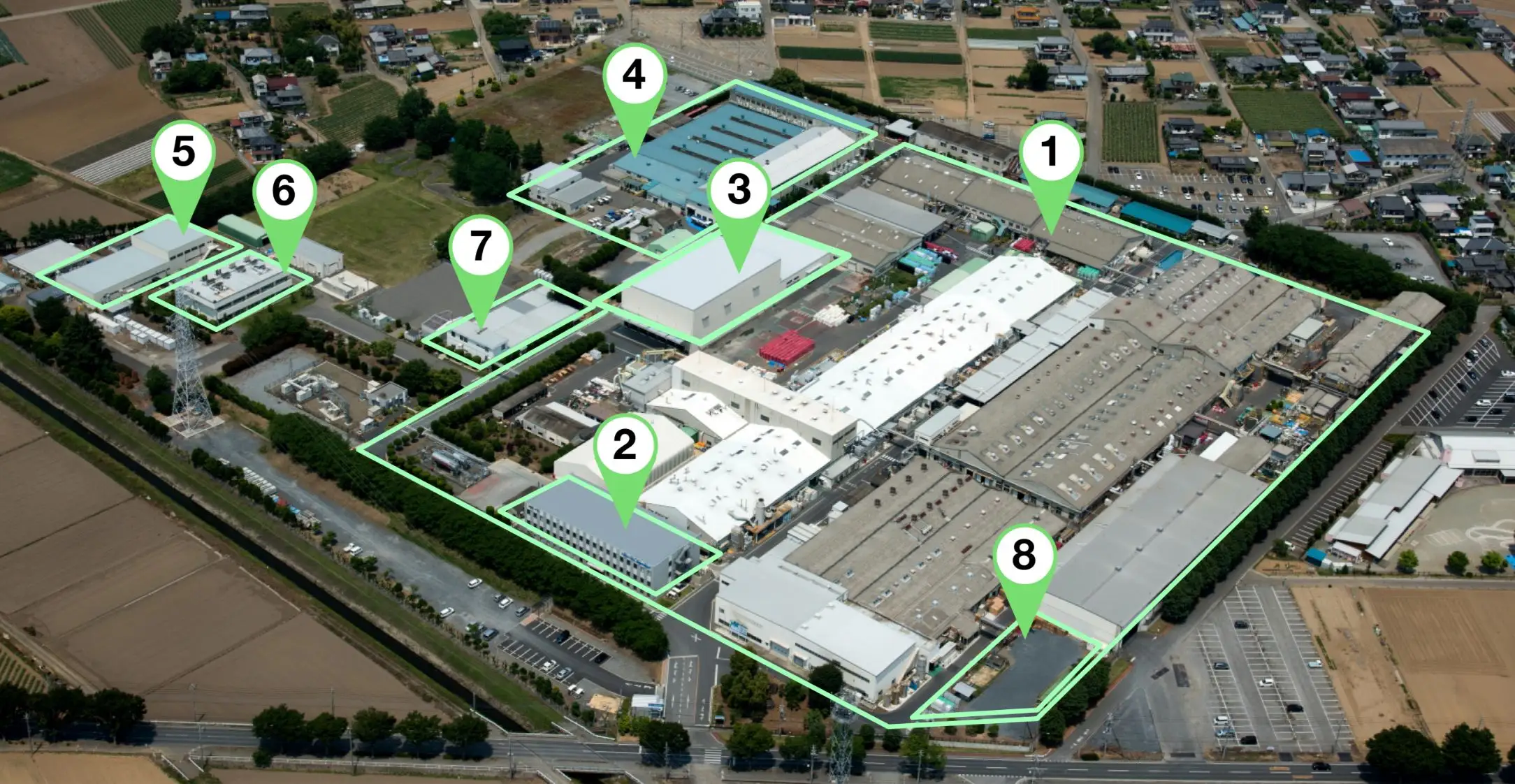

バーチャル工場見学(埼玉事業所)

生産製品

工場施設紹介

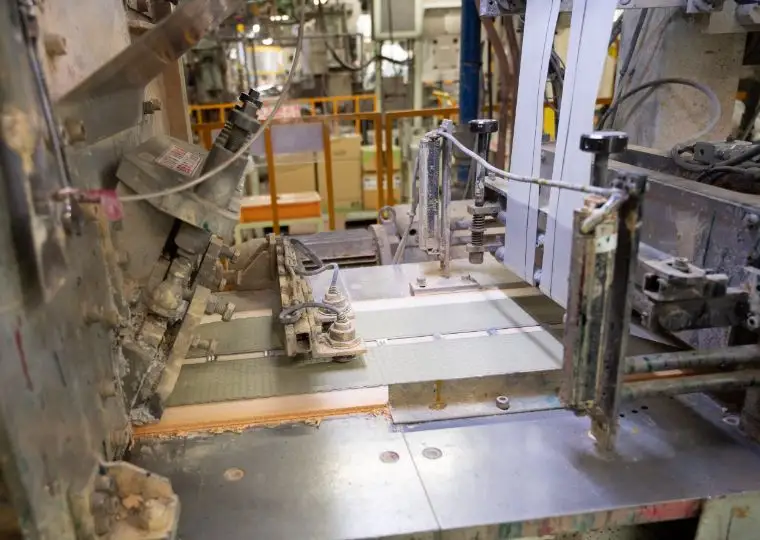

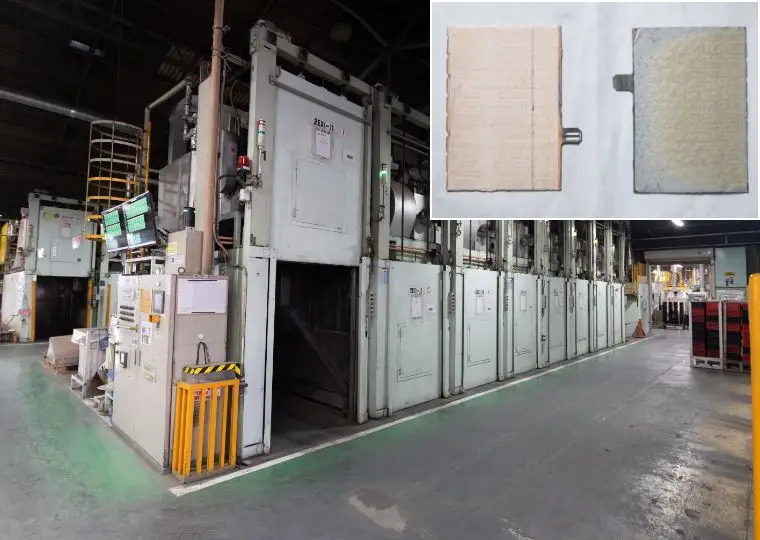

電池工場(⾃動⾞⽤バッテリ-製造)

鉛蓄電池の原料から極板、組立、充電、梱包と自動車用バッテリーが出来上がるすべての工程を有した工場です。乗用車やバス・トラック、農業機械や建設機械などラインナップは様々です。

総合技術棟

設計・品質・環境安全などの技術部門に加え、人事総務・財務・IT・調達など、事業所の運営に関わる部門の社員が執務する拠点です。技術部門と管理部門が一体となり、事業所全体の機能を支える重要な施設です。

自動倉庫

最大6,000パレット、約30万個の自動車用バッテリーが収容可能な大型自動倉庫です。ここから日本各地へ自動車用バッテリーが発送されます。

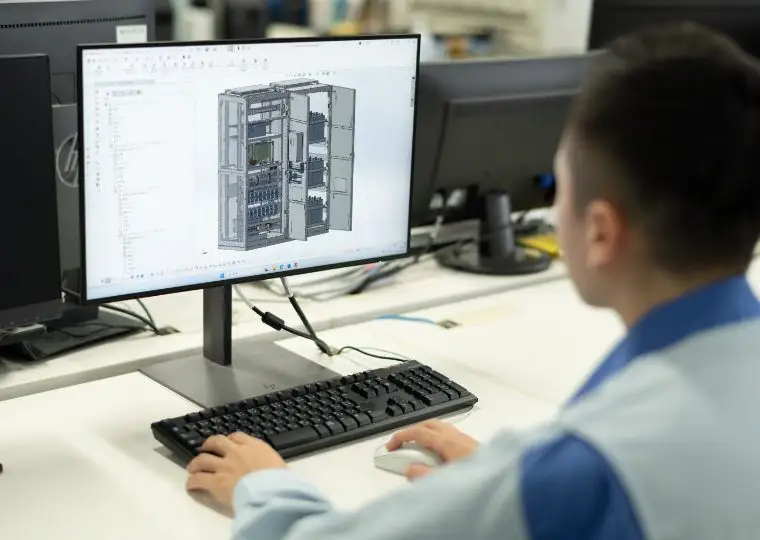

機器工場

直流電源装置の筐体製作、組立・配線、性能検査、出荷と板金加工から、装置完成までの一貫した生産体制を整えています。蓄電池と装置を組み合わせ、停電時に電気を必要とする設備や、制御機器などへ安定した電力供給を必要とする設備になくてはならない装置を製作している工場です。

カート工場

日本で初めて電動カートを開発。ゴルフ場はもちろん、観光地や工場、リゾート施設など幅広く活躍する電動カートの製造工場です。

研究棟

機能を向上した鉛蓄電池の要素技術開発、また将来を担うニッケル亜鉛電池や次世代電池の研究開発を行っています。

食堂

社員食堂は、明るく清潔感のある空間で、栄養バランスに優れた日替わりメニューを、リーズナブルな価格で提供しています。従業員のお腹と心を満たす、憩いの場です。

水処理プラント

工場の各工程から排出される排水中の鉛成分や酸を環境基準値以下まで除去し、河川に放流可能な水質レベルまで処理を行う、環境負荷の低減に配慮した施設です。